La linea implantare Konik-OS è sinonimo di innovazione senza precedenti nel settore dell’implantologia dentale. Oltre ad essere interamente prodotta in Italia con una meticolosa attenzione verso la sua progettazione e realizzazione, è il frutto di intensa ricerca e modernizzazione da parte di un team di ingegneri e tecnici qualificati che utilizzano software di ultima generazione e simulazione.

Ciò che rende uniche nel loro genere le caratteristiche di produzione sono i controlli “one-to-one” fino a 40 incroci, assicurando un’elevata qualità. Le tolleranze, determinanti per definire il range di errore consentito nella produzione, sono estremamente ridotte, con una quota di soli 0,01 mm, garantendo un prodotto di altissima precisione e ripetibilità.

Grazie ad una tecnologia tattile unica in Europa, siamo in grado di controllare la connessione conica una ad una e verificare che rispetti il disegno e le tolleranze del progetto.

Entrambe le linee adottano le stesse componenti protesiche uniche, inclusi il diametro Narrow, garantendo uniformità e versatilità nella riabilitazione protesica.

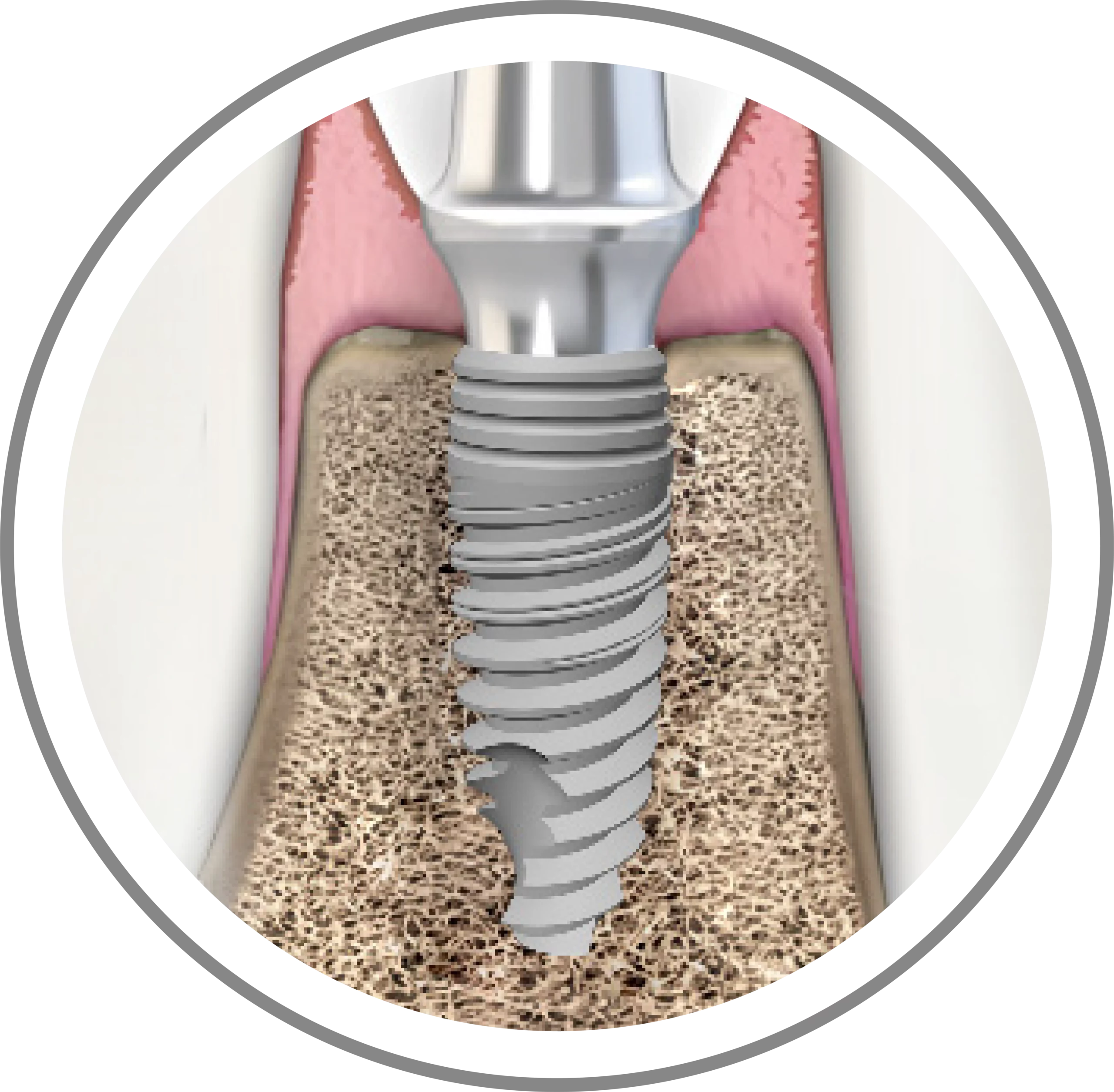

Connessione conica

Connessione conica a 5,5° con 6 indici di antirotazionalità a totale sigillo antibatterico e assenza di micromovimenti della componente protesica.

Platform switching

Contribuisce al mantenimento dell’osso corticale preservando e aumentando il volume del tessuto molle attorno all’impianto.

Vite inglobata

Permette un’attivazione e un disinserimento conico (estrattore). Massimizza l’ergonomia di gestione protesica.

Apice non tagliente

Particolarmente indicato per rialzo del seno mascellare.

Progettazione avanzata

Grazie ad un team di ingegneri qualificati, all’utilizzo di software di ultima generazione come SOLID WORKS, ESPRIT e SW Simulation Professional, siamo in grado di offrire diverse soluzioni di progettazione, sia implementando e sviluppando progetti già esistenti che “creando” prodotti partendo da concetti e specifiche del cliente. Tutte le soluzioni sono sempre realizzate con “know how transfer” nei confronti del cliente e supportate da simulazioni virtuali 3D (metodo degli elementi finiti) per verificare le innovazioni in maniera rapida ed efficiente.

Produzione

Il nostro Parco Macchine Produttive è composto da 16 unità, di cui 14 TORNI CNC, con una potenzialità di espansione fino a 24 unità. Importanti Apparecchiature di Lavaggio e Decontaminazione, Linea Robotizzata per Colorazioni Titanio ed Elettrolucidatura/Passivazione Acciai, Laser Marking, Laboratori per trattamenti di superficie, 2 Clean Room ISO8 con lavorazioni sotto cappa ISO5, decontaminazione con Reattore al Plasma di Argon.

Affilatura

Nuova generazione di Affilatrice a 5 assi, Robotizzata, permette di realizzare frese dal pieno, garantendo una perfetta concentricità ed una massima precisione nelle geometrie e nella finitura superficiale.

Colorazione anodica titanio – elettrolucidatura acciai

- Avanzata unità di Elettrolucidatura, Passivazione degli Acciai Inox e Colorazione Anodica del Titanio di ultima generazione;

- Controllo computerizzato del processo;

- Esclusive metodologie di trattamento.

Controllo qualità

- Per ogni prodotto una check list dai 4 ai 10 controlli One by One al 100%;

- Tolleranza di 0,01 mm sulle principali quote dimensionali per ridurre al minimo i micromovimenti causa di possibili svitamenti e perdita di attacco biologico.

Clean room e packaging

- Confezionamento in ambiente ISO7 e ISO8 di tutti i prodotti, inclusi i non-sterili. Utilizzo di Blister e Tyvek prodotti in Clean Room ISO7;

- Assemblaggio impianti con tecnica No-Touch in ambiente ISO5, a salvaguardia della decontaminazione superficiale, realizzata con ultimo passaggio in reattore al plasma di Argon.